前回までは、「THE金型名人」サークルでの事例をもとに、QCサークル活動の現状把握について考えてきました。

今回は、問題が「なぜ起きているのか」という要因分析についてお話したいと思います。

「原因がわかれば、対策は自ずと見えてくる」です!

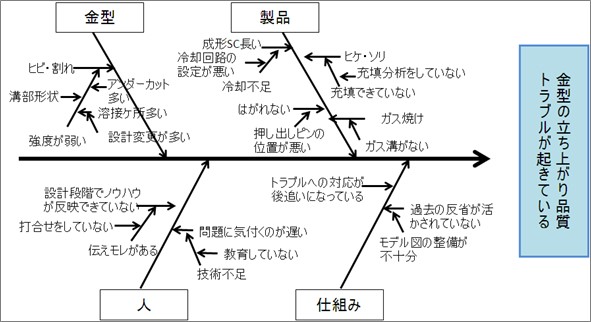

Nさんたちは、立上り品質トラブルが起きている要因の抽出のために、「特性要因図」を作成することにしました。

特性要因図とは、QC7つ道具の中で最もよく用いられる手法かもしれません。

魚の骨に似ているので、フィッシュボーンチャートとも言われています。

頭の部分にあたる「特性」は、管理・改善する事項で、悪さ加減で表現します。

Nさんたちは、「金型の立上り品質トラブルが起きている」としました。

その要因として、大きな骨を4つ作りました。

「製品(に表れる事象と原因)」、「金型(に表れる事象と原因)」、「人」、そして「仕組み」です。

一般的には、議論のスタートとして4M(機械、材料、方法、人)で要因を挙げると、取りかかりやすいと言われています。

そして、これらの大骨を中骨、小骨に展開していきます。

(以下はNさんたちの特性要因図の一部抜粋です。○○、なぜなら○○、なぜなら○○と読んでみて下さい。)

| (1)製品 | ・ ヒケ、ソリが発生している←材料がきちんと充填できていない←充填分析ができていない ・ 成形サイクルが長くなっている←冷却不足←冷却回路の設定が悪い |

| (2)金型 | ・ ヒビ、割れが発生している←強度が弱い←溶接個所が多い←設計変更が多い←議論が不十分のまま図面を書いている ・ ヒビ、割れが発生している←アンダーカット部の強度が弱い←アンダーカットが多い |

| (3)人 | ・ 設計段階でノウハウが反映できていない←伝えモレがある←開発段階で打合せをしていない ・ 問題に気付くのが遅い←技術不足←教育していない |

| (4)仕組み | ・ 過去の反省が活かされていない←モデル図の整備が不十分←整備・更新について明確なルールがない |

特性要因図は「作って終わり」ではなく、それらを検証してみることが大切です。

次回は、この検証という作業について、もう少し詳しくお話したいと思います。

関連サービス

動画で分かりやすく解説!おすすめコンテンツ

関連サービス

動画で分かりやすく解説!おすすめコンテンツ

この記事の執筆者

犬飼 あゆみ

(株式会社みどり合同経営 取締役/中小企業診断士)

一橋大学法学部卒業、大手自動車会社のバイヤー(部品調達)として勤務後、当社へ入社。

企業評価における事業DDのスペシャリスト。事業DDでの経営課題の洗い出しをもとに、事業計画や経営計画(利益計画&行動計画)の策定・実行支援が専門分野。